Corte Láser de Metacrilato (PMMA): Guía Técnica Completa 2025

Parámetros, trucos de calidad óptica, seguridad y resolución de problemas para cortar metacrilato (PMMA) con láser CO₂. Tablas rápidas por espesor, diferencias entre colado y extruido, kerf y recomendaciones pro.

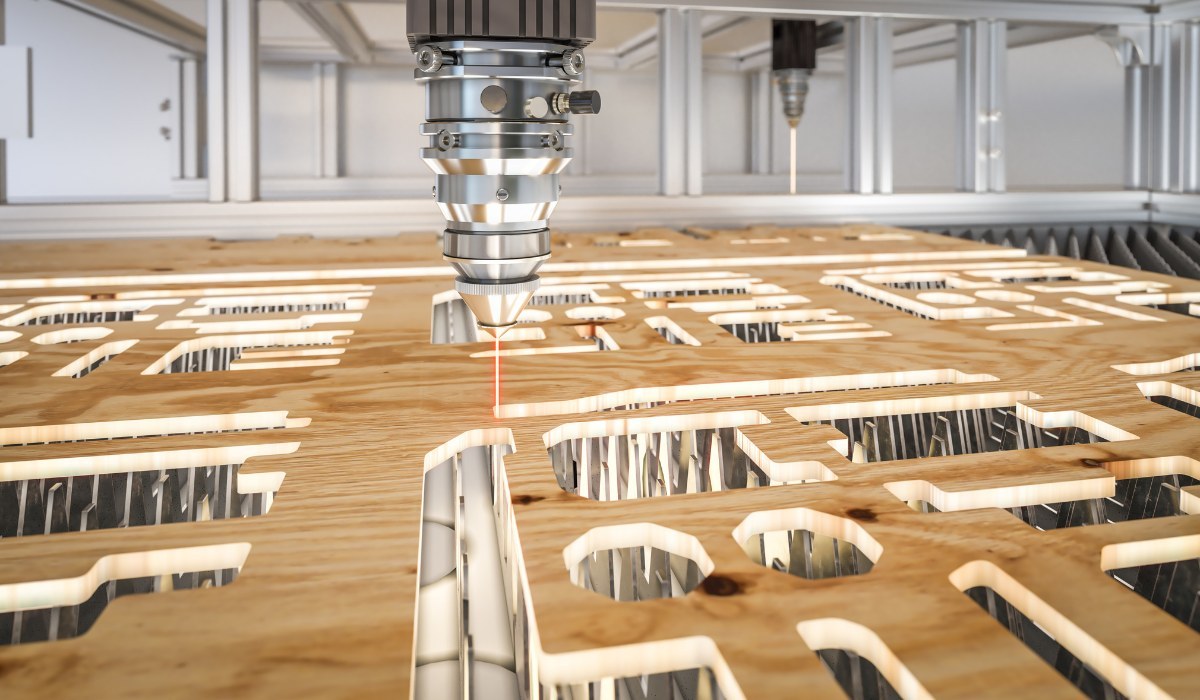

El corte láser de metacrilato (PMMA, también llamado acrílico o Plexiglas) permite obtener piezas con gran precisión dimensional y bordes de acabado brillante sin procesos de pulido adicionales. Esta guía reúne criterios técnicos, ajustes por espesor, buenas prácticas de calidad y seguridad, además de un apartado de diagnóstico rápido de problemas.

1. Qué metacrilato elegir: colado vs. extruido

La elección del material condiciona el resultado óptico del canto y la facilidad de corte.

- Colado (cast): tolerancias de espesor más estables, grabado de alto contraste y buena planitud. Borde tras el corte: pulido correcto, menos efecto de “llama” que el extruido.

- Extruido (extruded): suele ser más económico y corta con menor potencia relativa. Borde con mayor brillo tipo “flame-polished”. Puede presentar más tensiones internas y pequeñas variaciones de espesor.

Regla práctica: para proyectos donde el borde brillante es crítico (señalética premium, displays) el extruido suele lucir más. Para grabados finos y tolerancias, el colado ofrece resultados muy consistentes.

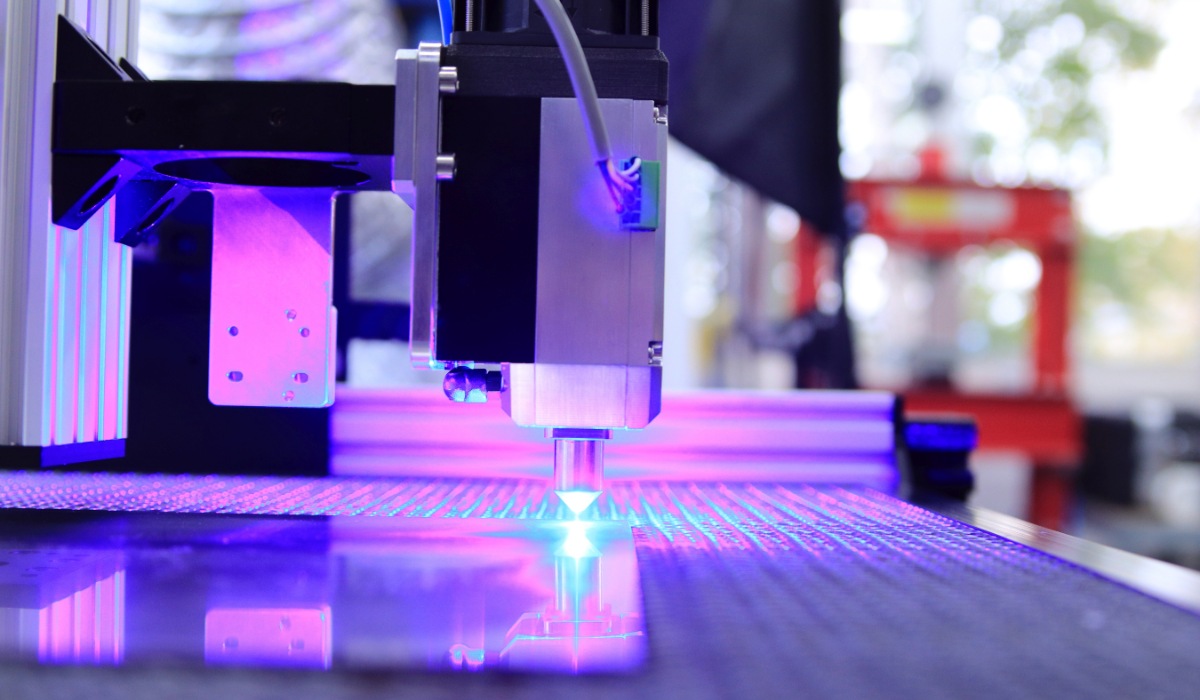

2. Láser adecuado y absorbancia

- CO₂ (~10.6 µm): estándar para PMMA. Corta y graba con excelente calidad.

- Diodo visible/azul (≈445 nm): pobre absorbancia en acrílico transparente; útil solo con acrílicos opacos/coloreados muy oscuros.

- Fibra (≈1064 nm): no indicado para cortar PMMA; se utiliza para metales.

3. Parámetros de corte orientativos (CO₂)

Los valores dependen de óptica, estado de lentes/espejos, caudal de aire y altitud. Úsalos como punto de partida y realiza pruebas en retales de la misma tanda.

| Potencia láser | Espesor | Potencia (%) | Velocidad (mm/s) | Pasadas | Aire |

|---|---|---|---|---|---|

| 40 W CO₂ | 3 mm | 100 | 8–12 | 1 | Sí (constante) |

| 40 W CO₂ | 5 mm | 100 | 5–8 | 1–2 | Sí |

| 40 W CO₂ | 8 mm | 100 | 2–4 | 2 | Sí |

| 60 W CO₂ | 3 mm | 60–75 | 14–18 | 1 | Sí |

| 60 W CO₂ | 6 mm | 70–85 | 6–10 | 1 | Sí |

| 60 W CO₂ | 10 mm | 90–100 | 3–5 | 1–2 | Sí |

Consejos de ajuste fino: si observas rebabas o re-fusión, aumenta ligeramente la velocidad o el caudal de aire; si hay falta de penetración, reduce velocidad o añade una segunda pasada con foco a mitad de espesor (doble enfoque).

4. Óptica, enfoque y calidad del canto

- Lente de 2.0″ para espesores ≤6 mm (compromiso entre detalle y penetración).

- Lente de 2.5–4.0″ para 8–12 mm: mayor columna focal y paredes más verticales.

- Enfoque: inicia con foco a la superficie; para espesores ≥8 mm, prueba un segundo corte con foco a mitad de espesor para reducir conicidad.

- Limpieza: lente/espejos limpios elevan la potencia efectiva y homogeneidad del haz.

5. Aire, extracción y cama de corte

- Asistente de aire continuo: evita llamas, reduce carbonilla y protege la óptica. Caudal estable, sin ráfagas que enfríen en exceso el frente de corte.

- Extracción/ventilación: evacúa vapores de metilmetacrilato y olor residual. Trabaja en circuito sellado con filtro si es interior.

- Mesa de pines o nido de abejas elevado: separa el PMMA de la base para prevenir reflejos y marcas en el reverso.

6. Diseño para fabricación (DfM) en PMMA

- Kerf (ancho de corte): compensa 0.08–0.20 mm según potencia/óptica. Incluye offset en el CAD o activa compensación en el CAM.

- Nesting: rota piezas para aprovechar el brillo del canto y minimizar calor acumulado; deja puentes (micro-joints) si hay piezas muy pequeñas.

- Entradas/salidas (lead-in/out): en zonas no vistas para evitar marcas en aristas principales.

- Chaflanes y radios internos: pequeños radios (≥0.5 mm) reducen microfisuras en esquinas.

7. Acabado y manipulación

- Film protector: retira solo la cara superior vista; deja la inferior para prevenir rayas.

- Desgasificado: deja las piezas unos minutos en zona ventilada antes de embolsar.

- Limpieza: usa paño de microfibra y jabón neutro. Evita alcoholes fuertes que craquelen.

8. Seguridad

- Usa extracción adecuada y filtro; evita acumulación de vapores inflamables.

- No dejes la máquina sin supervisión; ten a mano extintor de CO₂ o polvo ABC.

- Protege ojos y vías respiratorias al abrir la cámara tras cortes prolongados.

9. Solución de problemas (diagnóstico rápido)

| Síntoma | Causa probable | Acción correctiva |

|---|---|---|

| Borde mate, sin brillo | Velocidad baja + calor excesivo o material colado | Aumenta velocidad, mejora aire; prueba extruido si buscas máximo brillo |

| Conicidad del canto | Lente corta o foco superficial | Lente 2.5–4.0″; segunda pasada con foco a mitad de espesor |

| Rebaba/fusión en cara inferior | Reflejo de cama y calor atrapado | Mesa de pines; aumenta separación; más caudal de extracción |

| Marcas de arranque/parada | Lead-in/out en aristas visibles | Define leads en zonas ocultas o añade pestañas |

| No corta completamente | Óptica sucia o potencia insuficiente | Limpia óptica; reduce velocidad; añade segunda pasada |

10. Ajustes recomendados por espesor (chuleta rápida)

- 3 mm (40–60 W): 1 pasada; enfoque superficial; aire constante; velocidad media-alta. Acabado brillante en extruido.

- 5–6 mm: 1 pasada con 60 W o 1–2 pasadas con 40 W; vigila conicidad; considera lente 2.5″.

- 8–10 mm: lente 2.5–4.0″; velocidad baja; posible doble enfoque; extracción potente.

11. Preguntas frecuentes

¿Se puede cortar acrílico transparente con diodo? En general, no de forma fiable: el material apenas absorbe a 445 nm. Para resultados profesionales, usa CO₂.

¿Qué software usar? LightBurn para control y anidado; diseña en Illustrator, CorelDRAW o Inkscape y exporta a SVG/DXF.

¿Cómo minimizar el olor? Asegura sellado de la cámara, extracción eficaz y deja las piezas ventilar unos minutos.

12. Lista de comprobación antes de producir

- Óptica limpia y alineación verificada.

- Hoja plana, con film inferior intacto y sujeción perimetral.

- Prueba de kerf en retal y compensación aplicada.

- Nesting optimizado y leads en zonas no vistas.

- Extracción/aire verificados y extintor accesible.

Conclusión

El PMMA es uno de los materiales que mejor responde al láser CO₂: con una óptica adecuada, aire constante y un diseño que contemple kerf, leads y doble enfoque en espesores altos, obtendrás piezas con tolerancias ajustadas y cantos de calidad óptica. Documenta tus parámetros por lote y mantén una rutina de mantenimiento: es la clave para repetir resultados y escalar producción.

Sobre María García

Ingeniera y estudiante con más de 10 años de experiencia en grabado láser. Mi hobby y pasión es grabar todo tipo de cosas con el laser y regalárselas a familiares y amigos

Otros artículos relacionados

Guía Maestra de LightBurn: Configuración, Capas y Trucos de Experto

Deja de pelear con el software y empieza a producir. Aprende a configurar tu máquina, dominar los modos de corte y grabado, y utilizar herramientas avanzadas como la cámara y el trazado de imágenes.

Archivos para Corte Láser: Los Mejores Sitios para Descargar Vectores (Gratis y de Pago)

Deja de perder tiempo arreglando diseños. Lista curada de los mejores repositorios de SVG y DXF, consejos sobre licencias y cómo verificar archivos antes de cortar.

Cómo Iniciar un Negocio de Grabado Láser: De Hobby a Rentabilidad

Guía estratégica para monetizar tu láser: elección de nichos rentables, cálculo real de costes, fijación de precios y requisitos legales para emprender con éxito.