Qué es un Láser UV: Guía Completa, Precisión y Procesado en Frío

Explicación clara y evergreen sobre qué es un láser UV, cómo funciona, por qué permite procesado en frío, sus aplicaciones en microelectrónica, medicina y fabricación, y qué lo diferencia de otros tipos de láser.

Los láseres ultravioleta (UV) ocupan un lugar único dentro del procesado láser de materiales. Gracias a su longitud de onda extremadamente corta y a su capacidad para producir una interacción casi sin calor, permiten trabajar sobre materiales sensibles con una precisión que no es alcanzable con láseres de mayor longitud de onda.

Quienes hemos trabajado durante años con DPSS UV, ultracortos (picosegundos y femtosegundos) y sistemas excimer sabemos que, cuando la precisión y la mínima afectación térmica son prioritarias, el láser UV suele ser la tecnología ganadora.

1. Qué es un láser UV

Un láser UV es un sistema que emite luz en el rango de 10 a 400 nm. Estos fotones poseen más energía que los del espectro visible o infrarrojo, lo que permite interacciones muy distintas con los materiales, especialmente mediante fotoablación, donde el láser rompe enlaces moleculares sin necesidad de calentar significativamente el sustrato.

El resultado es un procesado extremadamente limpio, con bordes afilados y mínima zona térmicamente afectada.

2. Por qué la luz UV es tan especial

La longitud de onda corta de un láser UV influye en tres aspectos fundamentales:

- Foco muy reducido: permite spot sizes microscópicos, ideales para microingeniería.

- Mayor profundidad de foco: mantiene la nitidez incluso ante variaciones de altura.

- Alta absorción: la mayoría de materiales absorben mejor el UV que el IR, facilitando el trabajo sobre polímeros, cristal, cerámica y capas muy finas.

Además, la interacción no es térmica, sino fotoquímica: el láser rompe enlaces en vez de fundir, lo que reduce la carbonización, el amarilleamiento y las deformaciones.

3. Ventajas principales del láser UV

- Procesado en frío: mínima transferencia térmica y bordes sin microfisuras.

- Altísima precisión: spot muy pequeño y gran control de la profundidad.

- Compatibilidad con materiales sensibles: plásticos técnicos, vidrio, cerámica, láminas delgadas, semiconductores.

- Marcados limpios y de alto contraste: especialmente en polímeros transparentes o claros.

- Ideal para microelectrónica y dispositivos médicos: donde el calor es un riesgo.

4. Tecnologías de láser UV

Existen varios tipos de láseres UV, cada uno con características específicas que los hacen adecuados para distintas aplicaciones industriales.

Q-switched DPSS UV

Son los más comunes en la industria. Trabajan normalmente en 355 nm y, con menor frecuencia, 266 nm. Ofrecen un equilibrio óptimo entre coste, rendimiento y fiabilidad. Son la opción habitual para marcado, microperforado y corte fino.

Láseres de pulso ultracorto (USP)

Con pulsos en picosegundos o femtosegundos, permiten una ablatión extremadamente precisa y sin calor. Son ideales para aplicaciones críticas, aunque su coste es elevado.

Láseres excimer

Generan pulsos de muy alta energía en longitudes como 193, 248 o 308 nm. Se emplean para tratar grandes áreas o para aplicaciones muy específicas, como la industria de displays o tratamientos superficiales en semiconductores.

Láseres UV de fibra

Existen, pero su uso es limitado por la complejidad de mantener fibras que soporten radiación UV sin degradarse. Suelen emplearse en nichos muy concretos.

Diodos UV

Compactos y económicos, pero con potencias demasiado bajas para procesado serio. Adecuados solo para marcado ligero en ciertos polímeros.

5. Aplicaciones del láser UV

Las aplicaciones del láser UV abarcan industrias que requieren precisión extrema o mínima afectación térmica.

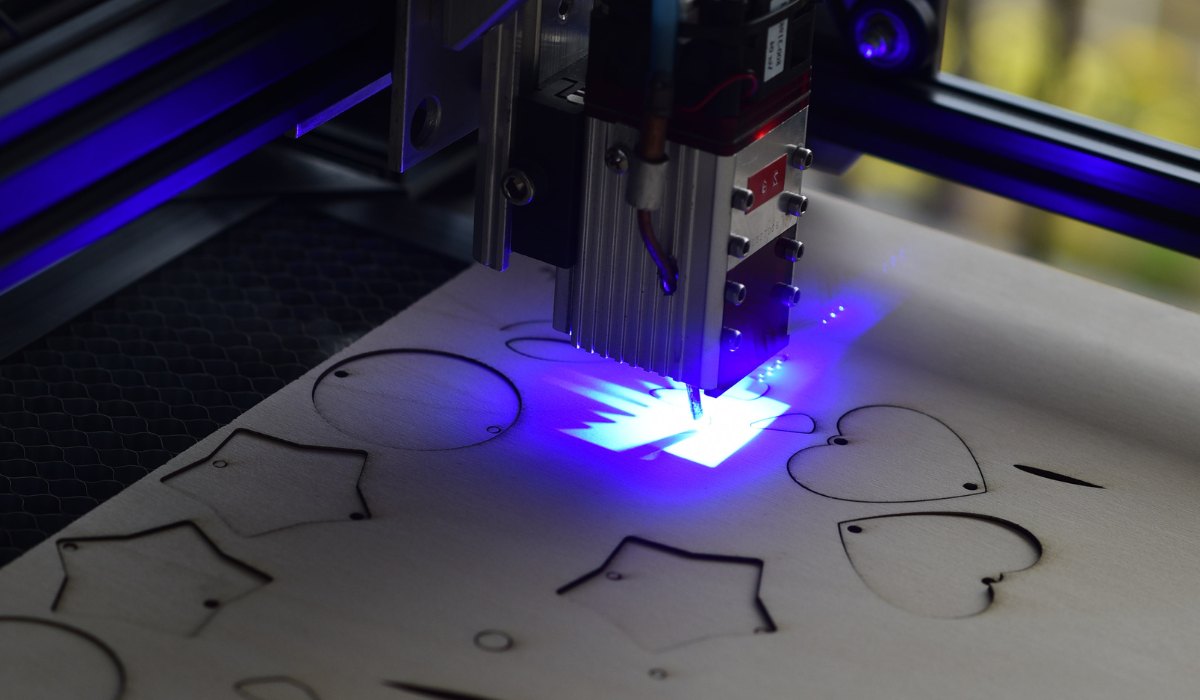

5.1 Corte UV

El corte UV se utiliza cuando se necesita un borde extremadamente limpio o cuando los materiales no toleran el calor. Entre sus usos más habituales:

- Corte de vidrio y zafiro para dispositivos móviles.

- Corte de circuitos flexibles y láminas técnicas.

- Procesado de semiconductores y MEMS.

- Despanelado de PCBs sin delaminación.

- Corte de polímeros médicos sin quemado ni fusión.

5.2 Marcado UV

El marcado láser UV es uno de los métodos más limpios y finos que existen. Produce marcas de alto contraste sin quemar ni deformar el material.

- Marcado de plásticos transparentes o claros.

- Marcado en dispositivos médicos y componentes estériles.

- Marcado en metales mediante “black marking”.

- Marcado en vidrios y cerámicas sin microfisuras.

5.3 Limpieza UV

El láser UV permite retirar capas extremadamente finas sin dañar el sustrato, algo imposible con láseres IR o métodos mecánicos.

- Limpieza de obleas y semiconductores.

- Eliminación de residuos en moldes de inyección.

- Descontaminación de dispositivos médicos.

- Eliminación selectiva de capas orgánicas o films delgados.

5.4 Texturizado UV

El texturizado láser a escala micro o nano permite modificar la adhesión, el brillo, la mojabilidad o el comportamiento óptico de un material.

- Mejorar adhesión en polímeros y composites.

- Crear superficies hidrofóbicas o hidrofílicas.

- Preparación superficial en dispositivos médicos.

- Texturizado de vidrio y componentes ópticos.

6. Seguridad en el uso de láseres UV

La radiación UV implica riesgos específicos:

- Ojos: el UV puede causar fotokeratitis en exposiciones muy breves.

- Piel: riesgo de quemaduras, envejecimiento prematuro y lesiones por exposición prolongada.

- Protección necesaria: gafas certificadas, equipos cerrados y blindaje adecuado.

Conclusión

Los láseres UV representan una tecnología indispensable cuando se requiere precisión microscópica y mínima afectación térmica. Su capacidad para trabajar sobre materiales sensibles —plásticos técnicos, cerámicas, vidrio, semiconductores— los convierte en una herramienta clave en microelectrónica, dispositivos médicos, óptica avanzada y procesado fino. Aunque su coste puede ser superior al de otras fuentes, sus resultados justifican con creces la inversión en aplicaciones de alto valor añadido.

Sobre María García

Ingeniera y estudiante con más de 10 años de experiencia en grabado láser. Mi hobby y pasión es grabar todo tipo de cosas con el laser y regalárselas a familiares y amigos

Otros artículos relacionados

Guía Maestra de LightBurn: Configuración, Capas y Trucos de Experto

Deja de pelear con el software y empieza a producir. Aprende a configurar tu máquina, dominar los modos de corte y grabado, y utilizar herramientas avanzadas como la cámara y el trazado de imágenes.

Archivos para Corte Láser: Los Mejores Sitios para Descargar Vectores (Gratis y de Pago)

Deja de perder tiempo arreglando diseños. Lista curada de los mejores repositorios de SVG y DXF, consejos sobre licencias y cómo verificar archivos antes de cortar.

Cómo Iniciar un Negocio de Grabado Láser: De Hobby a Rentabilidad

Guía estratégica para monetizar tu láser: elección de nichos rentables, cálculo real de costes, fijación de precios y requisitos legales para emprender con éxito.